कैसे लकड़ी के प्लास्टिक की विरूपण समस्या को हल करने के लिएडब्ल्यूपीसीउत्पादन प्रक्रिया में दीवार पैनल?

लकड़ी-प्लास्टिक समग्र (WPC) दीवार पैनल उत्पादन में विरूपण के मुद्दे आमतौर पर सामग्री अनुपात, विनिर्माण प्रक्रियाओं, उपकरण मापदंडों, शीतलन और मोल्डिंग चरणों के साथ-साथ पोस्ट-प्रोसेसिंग सहित कई कारकों से उत्पन्न होते हैं। सामान्य विरूपण अभिव्यक्तियों में वारपिंग, वारपिंग, असमान संकोचन और सतह की अनियमितताएं शामिल हैं, जिन्हें पूरे उत्पादन प्रक्रिया में व्यापक अनुकूलन की आवश्यकता होती है।

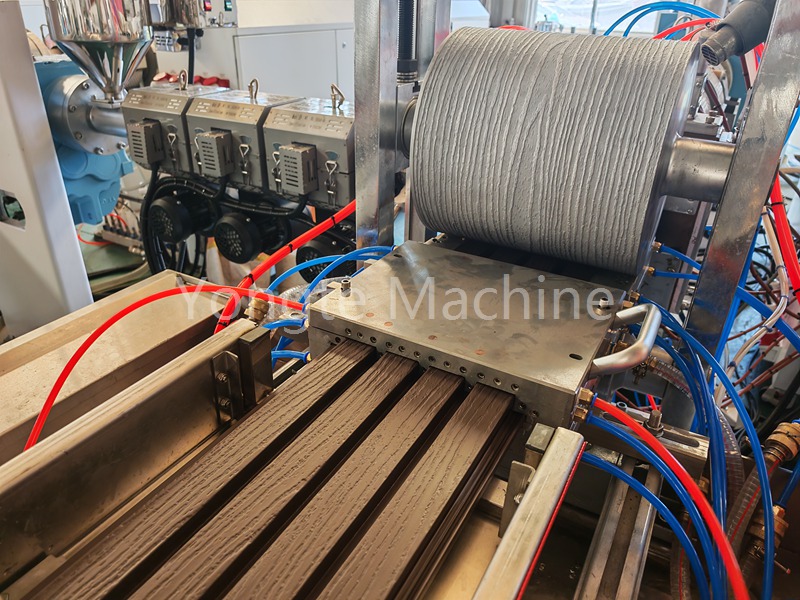

नीचे विशिष्ट कारणों के माध्यम से योंगटे की टीम द्वारा विकसित विशिष्ट कारण विश्लेषण और व्यवस्थित समाधान दिए गए हैं:

मुख्य कारण: "कच्चे माल" से "तैयार उत्पाद" तक के प्रमुख कारक

लकड़ी-प्लास्टिक समग्र दीवार पैनल मुख्य रूप से लकड़ी के फाइबर (जैसे लकड़ी का आटा और बांस पाउडर) और थर्माप्लास्टिक पॉलिमर (पीवीसी, पीई और पीपी सहित) से बने होते हैं। ये दो घटक अलग -अलग विशेषताओं को प्रदर्शित करते हैं: लकड़ी के फाइबर मजबूत नमी अवशोषण गुणों को प्रदर्शित करते हैं, जबकि प्लास्टिक महत्वपूर्ण थर्मल विस्तार और संकुचन दिखाते हैं। यदि उत्पादन प्रक्रियाएं अपने प्रदर्शन विशेषताओं को संतुलित करने में विफल रहती हैं, तो आंतरिक तनाव संचय हो सकता है, अंततः संरचनात्मक विरूपण के लिए अग्रणी। विशिष्ट कारणों को निम्नानुसार तोड़ा जा सकता है:

एल कच्चा माल लिंक: लकड़ी के पाउडर की उच्च नमी, प्लास्टिक और लकड़ी के पाउडर के बीच खराब संगतता, एडिटिव्स के अनुचित अनुपात;

एल प्लास्टिसाइजिंग एक्सट्रूज़न प्रक्रिया: सामग्री का असमान प्लास्टिसाइजिंग, अनुचित स्क्रू रोटेशन गति/तापमान नियंत्रण, मोल्ड डिजाइन दोष;

एल कूलिंग और सेटिंग प्रक्रिया: कूलिंग की गति बहुत तेज/असमान है, सेटिंग मोल्ड की अपर्याप्त संबंध;

एल कर्षण कटिंग लिंक: कर्षण की गति और एक्सट्रूज़न की गति मेल नहीं खाती है, कटिंग के दौरान तनाव जारी नहीं किया जाता है;

एल उपचार की प्रक्रिया: तैयार उत्पादों के अनुचित स्टैकिंग, समय सीमा उपचार की कमी, तापमान की कमी और भंडारण वातावरण में आर्द्रता नियंत्रण।

समाधान: प्रत्येक लिंक का सटीक अनुकूलन

1 , कच्चा माल दिखावा: स्रोत से विरूपण जोखिम को कम करें

कच्चा माल आधार है, और "वुड पाउडर नमी अवशोषण" और "असमान प्लास्टिसाइजेशन" की दो मुख्य समस्याओं को हल करने की आवश्यकता है।

1.1 लकड़ी के आटे की नमी का सख्त नियंत्रण सामग्री

लकड़ी के पाउडर की उच्च नमी (आमतौर पर 3%से कम होने की आवश्यकता होती है) एक्सट्रूज़न प्रक्रिया में पानी के वाष्पीकरण के कारण बुलबुले का उत्पादन करेगी, और तैयार उत्पाद नमी को अवशोषित करना और बाद के चरण में विस्तार करना आसान है, जिसके परिणामस्वरूप स्थानीय विरूपण होता है।

समाधान: हॉट एयर ड्रायर (तापमान 80-120) का उपयोग करके लकड़ी के पाउडर का दिखावा किया जाता है℃, समय 2-4 घंटे) या वैक्यूम ड्रायर, और माध्यमिक नमी अवशोषण से बचने के लिए सूखने के तुरंत बाद एक सील तरीके से संग्रहीत; कच्चे माल की नमी को मिश्रण करने से पहले नमूना और परीक्षण किया जाता है, और कच्चा माल जो आवश्यकताओं को पूरा करने में विफल रहता है, वह उपयोग से प्रतिबंधित है।

1.2 कच्चे माल के अनुपात का अनुकूलन करें और संगतता में सुधार करें

लकड़ी के फाइबर और प्लास्टिक प्रकृति में संगत नहीं हैं। यदि कोई कॉम्पेटिबिलाइज़र नहीं जोड़ा जाता है, तो दोनों के बीच खराब इंटरफेसियल बॉन्डिंग का नेतृत्व करना आसान है, और शीतलन के दौरान संकोचन दर में बड़ा अंतर होता है, जिसके परिणामस्वरूप युद्ध होता है।

आरएक्स:

एडिटिव्स: पीवीसी-आधारित लकड़ी-प्लास्टिक क्लोरीनयुक्त पॉलीथीन (सीपीई) और ऐक्रेलिक एस्टर जोड़ते हैं; PE/PP- आधारित लकड़ी-प्लास्टिक, लकड़ी के पाउडर और प्लास्टिक के बीच संबंध बल को बढ़ाने के लिए, कुल कच्चे माल का 2% -5%, आमतौर पर कुल कच्चे माल का 2% -5% मालिक एनहाइड्राइड ग्राफ्टेड पॉलीइथाइलीन (PE-G-MAH) जोड़ते हैं।

लकड़ी के पाउडर के अनुपात को नियंत्रित करें: लकड़ी के पाउडर का बहुत अधिक अनुपात (आमतौर पर 60%से कम होने की सिफारिश की जाती है) सामग्री की क्रूरता को कम करेगी और दरार और विकृत करने में आसान हो जाएगी; यह उपयोग के अनुसार समायोजित करने की सिफारिश की जाती है, 40% -50% लकड़ी पाउडर अनुपात घर की सजावट की दीवार पैनलों के लिए उपयुक्त है, और 55% औद्योगिक स्थापना के लिए उचित रूप से बढ़ाया जा सकता है।

एंटी-डिफॉर्मेशन एडिटिव्स जोड़ें: सामग्री के समग्र संकोचन को कम करने के लिए 1% -3% अकार्बनिक भराव जैसे तालक पाउडर और कैल्शियम कार्बोनेट (जिसे युग्मन एजेंट द्वारा सक्रिय करने की आवश्यकता है) जोड़ें; बाद की उम्र बढ़ने में विरूपण को कम करने के लिए 0.5% -1% एंटीऑक्सिडेंट (जैसे 1010) और यूवी अवशोषक जोड़ें।

1.3 कच्चे माल मिश्रण एकरूपता का नियंत्रण

असमानता को मिलाने से स्थानीय लकड़ी के आटे/प्लास्टिक अनुपात का असंतुलन होगा, और एक्सट्रूज़न के बाद प्रत्येक भाग का संकुचन सुसंगत नहीं है।

समाधान: एक हाई-स्पीड मिक्सर (घूर्णन गति 800-1200R/मिनट) का उपयोग करें, पहले प्लास्टिक के कणों, कॉम्पेटिबिलाइज़र और एडिटिव्स को जोड़ें, प्लास्टिक नरम करने के लिए गर्मी (पीवीसी लगभग 100-120℃, पीई लगभग 120-140℃), फिर सूखे लकड़ी का पाउडर जोड़ें, 5-8 मिनट के लिए मिलाएं, सुनिश्चित करें कि सामग्री एक समान और ढीली स्थिति है, कोई गांठ नहीं है।

2 , एक्सट्रूज़न मोल्डिंग प्रक्रिया: प्लास्टिसाइजेशन और तनाव का संतुलन

एक्सट्रूज़न लकड़ी-प्लास्टिक दीवार पैनल के गठन की मुख्य प्रक्रिया है, और असमान प्लास्टिसाइजेशन और तापमान/रोटेशन गति नियंत्रण विरूपण के मुख्य कारण हैं।

2.1 पेंच संयोजन और गति का अनुकूलन

पेंच सामग्री प्लास्टिसाइजेशन की कुंजी है। यदि कतरनी बल अपर्याप्त है, तो लकड़ी के पाउडर और प्लास्टिक को पूरी तरह से एकीकृत नहीं किया जा सकता है; यदि कतरनी बल बहुत बड़ा है, तो स्थानीय ओवरहीटिंग और गिरावट का कारण बनाना आसान है, जिसके परिणामस्वरूप आंतरिक तनाव होता है।

आरएक्स:

स्क्रू सेलेक्शन: बैरियर टाइप स्क्रू या सेपरेशन टाइप स्क्रू का उपयोग सामग्री की कतरनी और मिश्रण क्षमता को बढ़ाने के लिए किया जाता है, विशेष रूप से उच्च लकड़ी के पाउडर सामग्री के साथ योगों के लिए, स्क्रू लंबाई-से-व्यास के अनुपात को बढ़ाया जाना चाहिए (एल/डी = 28-32: 1 की सिफारिश की जाती है)।

रोटरी स्पीड कंट्रोल: कच्चे माल के निर्माण के अनुसार समायोजित, आमतौर पर 30-60 आरपीएम से लेकर। अत्यधिक रोटेशन की गति (>60 आरपीएम) सामग्री में अपर्याप्त प्लास्टिसाइजेशन और अवशिष्ट असंबद्ध कणों को जन्म दे सकता है। इसके विपरीत, अत्यधिक कम रोटेशन गति (<30 आरपीएम) कम उत्पादन दक्षता और बैरल में सामग्री के लंबे समय तक निवास समय के परिणामस्वरूप होता है, जिससे उम्र बढ़ने और गिरावट हो सकती है।

2.2 बैरल और नोजल तापमान का सटीक नियंत्रण

अत्यधिक तापमान में प्लास्टिक की गिरावट और लकड़ी के आटे के कार्बोनेशन का कारण हो सकता है, जिससे सामग्री की ताकत कम हो सकती है। इसके विपरीत, अपर्याप्त तापमान अपर्याप्त प्लास्टिसाइजेशन और खराब सामग्री प्रवाह को जन्म देता है, जिसके परिणामस्वरूप एक्सट्रूज़न के बाद असमान संकोचन विरूपण होता है। एक खंडित तापमान नियंत्रण प्रणाली को लागू किया जाना चाहिए, डाई गेट पर समय से पहले शीतलन को रोकने के लिए होमोजेनाइजेशन ज़ोन की तुलना में डाई गेट तापमान थोड़ा अधिक हो सकता है, जिससे सामग्री निर्वहन के मुद्दे या सतह खुरदरापन (बाद के चरणों में विरूपण जोखिम बढ़ाना) हो सकता है। तापमान प्रोफाइल को प्लास्टिक सब्सट्रेट के अनुसार समायोजित किया जाना चाहिए:

|

सिलेंडर अनुभाग |

तापमान की रेंज()) |

पर कार्रवाई |

|

फ़ीड अनुभाग |

140-160 |

ब्रिजिंग से बचने के लिए सामग्री को प्रीहीट करें |

|

संपीड़ित अनुभाग |

160-175 |

धीरे -धीरे प्लास्टिक करना, हवा को बाहर करना |

|

सामंजस्य -खंड |

175-185 |

समान प्लास्टिसाइजेशन सुनिश्चित करने के लिए अच्छी तरह से मिलाएं |

|

सिर/मुंह |

180-190 |

सामग्री के तेजी से ठंडा होने से बचने के लिए स्थिर निर्वहन |

2.3 मोल्ड डिजाइन और परिशुद्धता का अनुकूलन करें

मोल्ड दीवार प्लेट के आकार का प्रत्यक्ष निर्धारक है। मोल्ड ओपनिंग के असमान प्रवाह चैनल और मोल्डिंग के खराब आसंजन से सामग्री के एक्सट्रूज़न और कूलिंग के बाद विरूपण के दौरान असमान बल का कारण बन जाएगा।

आरएक्स:

मोल्ड माउथ फ्लो चैनल: क्रमिक प्रवाह चैनल डिजाइन को मोल्ड मुंह में सामग्री की समान प्रवाह दर सुनिश्चित करने के लिए अपनाया जाता है (किनारे पर तेजी से प्रवाह दर और बीच में धीमी गति से प्रवाह दर से बचें), और प्रवाह चैनल की सतह को पॉलिश किया जाना चाहिए (खुरदरापन आरए)≤ 0.8μएम) सामग्री के प्रवाह प्रतिरोध को कम करने के लिए।

शेपिंग मोल्ड: वॉल प्लेट की मोटाई के अनुसार वैक्यूम सोखना आकार देने वाले मोल्ड को डिज़ाइन करें (दीवार प्लेट की मोटाई 5-10 मिमी है, और वैक्यूम की डिग्री 0.04-0.06mpa पर नियंत्रित की जाती है), सुनिश्चित करें कि दीवार प्लेट को आकार देने वाले मोल्ड से निकटता से जुड़ा हुआ है, और शेपिंग मोल्ड से बचने के लिए एक समान ठंडा पानी चैनल है।

2.4 कूलिंग और सेटिंग: आंतरिक तनाव को खत्म करने की कुंजी

कूलिंग और अनुचित सेटिंग वॉल पैनल झुकने और युद्ध करने का सबसे प्रत्यक्ष कारण है, कोर "समान शीतलन, तनाव की धीमी रिलीज" है।

2.4.1 "अचानक शीतलन" के बजाय "क्रमिक शीतलन" का उपयोग करें

हौसले से बाहर की दीवार प्लेट का तापमान अधिक है (लगभग 160-180)℃)। यदि इसे सीधे कम तापमान वाले कूलिंग टैंक (<20) में डाल दिया जाता है℃), सतह जल्दी से सिकुड़ जाएगी और सख्त हो जाएगी, जबकि इंटीरियर अभी भी एक उच्च तापमान वाली नरम स्थिति में है। बाद के चरण में, आंतरिक संकुचन सतह को खींच लेगा, जिसके परिणामस्वरूप ताना -बाना (आमतौर पर "बीच में और दोनों तरफ से अवतल")।

समाधान: एक तीन-चरण कूलिंग सिस्टम सेट करें:

प्रथम-स्तरीय कूलिंग (मोल्ड कूलिंग को स्थिर करना): दीवार का तापमान 180 से कम हो गया है℃ से 80-100℃ स्थिर मोल्ड में जल चैनल के माध्यम से (पानी का तापमान 50-60 पर नियंत्रित होता है℃), और आकार प्रारंभिक रूप से तय है;

सेकेंडरी कूलिंग (स्प्रे कूलिंग): समान रूप से स्प्रे करने के लिए परमाणु स्प्रे उपकरण का उपयोग करें 40-50 स्प्रे करें℃ गर्म पानी, और तापमान को 40-50 तक कम करें℃;

स्तर 3 शीतलन (ठंडा पानी ठंडा): 20-30 पर ठंडे पानी की टंकी में प्रवेश करें℃ और कमरे के तापमान पर पूरी तरह से ठंडा (समय 5-8 मिनट)।

कुंजी: ठंडा पानी को एक तरफ अत्यधिक शीतलन से बचने के लिए दीवार की प्लेट के दोनों किनारों को समान रूप से कवर करना चाहिए (गाइड प्लेटों को चिकनी प्रवाह सुनिश्चित करने के लिए पानी की टंकी में सेट किया जा सकता है)।

2.4.2 नियंत्रण शीतलन गति और समय

कूलिंग की गति दीवार की मोटाई से मेल खाना चाहिए: पतली दीवार की मोटाई <5 मिमी, कुल शीतलन समय को 8-10 मिनट में नियंत्रित किया जा सकता है; मोटी दीवार की मोटाई> 8 मिमी, इसे पूर्ण आंतरिक शीतलन सुनिश्चित करने और बाद के चरण में "माध्यमिक संकोचन" से बचने के लिए इसे 12-15 मिनट तक बढ़ाने की आवश्यकता है।

(४) कर्षण और कटिंग: बाहरी ताकतों के कारण होने वाली विरूपण से बचें

कर्षण की गति और अनुचित कटिंग समय के असंतुलन से कृत्रिम रूप से दीवार पैनलों के आंतरिक तनाव को बढ़ाएगा, जिसके परिणामस्वरूप विरूपण होगा।

2.5 कर्षण की गति और एक्सट्रूज़न की गति का मिलान

बहुत तेज कर्षण गति: दीवार की प्लेट को फैलाएगा, जिसके परिणामस्वरूप अनुदैर्ध्य संकोचन दर में वृद्धि होगी, बाद में "सिकुड़" विरूपण के लिए आसान;

बहुत धीमी गति से कर्षण की गति: दीवार प्लेट बहुत लंबे समय तक मोल्डिंग में रहती है, जो अपने वजन के कारण शिथिलता और झुकना आसान है।

समाधान: चर आवृत्ति गति-विनियमित कर्षण मशीनों का उपयोग करें। एक्सट्रूज़न आउटपुट के वास्तविक समय सेंसर निगरानी के माध्यम से, 1.05-1.1: 1 के बीच कर्षण-से-बहिर्वाह गति अनुपात को बनाए रखें (कर्षण की गति यह सुनिश्चित करना कि झुर्रियों के बिना फ्लैट दीवार पैनलों की गारंटी देने के लिए एक्सट्रूज़न गति से थोड़ा अधिक है)। इसके साथ ही, किसी भी एक तरफ असमान लोडिंग को रोकने के लिए ऊपरी और निचले रोलर्स (दबाव 0.2-0.3mpa) दोनों में समान दबाव बनाए रखें।

2.5 कटिंग समय और उपकरण सटीकता

जब दीवार पैनल पूरी तरह से ठंडा नहीं होता है (तापमान> 30℃) काटने के दौरान, या काटने वाला ब्लेड तेज नहीं है और रोटेशन की गति बहुत कम है, अत्याधुनिक किनारे पर असंतुलित बल स्थानीय विरूपण का कारण होगा।

आरएक्स:

कटिंग टाइम: कूलिंग के तीसरे स्तर के बाद, सुनिश्चित करें कि दीवार का तापमान कमरे के तापमान (<25) तक कम हो गया है℃) काटने से पहले;

काटने के उपकरण: हाई-स्पीड सर्कुलर सॉ (क्रॉल्यूशन 3000-4000R/मिनट) का उपयोग किया जाता है। आरा ब्लेड को नियमित रूप से पॉलिश करने की आवश्यकता है। काटने के दौरान, काटने के दौरान हिलने से बचने के लिए गाइड डिवाइस के माध्यम से दीवार प्लेट तय की जाती है।

2.6 पोस्ट-ट्रीटमेंट एंड स्टोरेज: मोल्डिंग इफेक्ट को समेकित करें

यहां तक कि अगर उत्पादन प्रक्रिया अच्छी तरह से नियंत्रित है, तो अनुचित पोस्ट-प्रोसेसिंग अभी भी विरूपण का कारण बन सकता है, और "तनाव रिलीज" और "पर्यावरण नियंत्रण" पर ध्यान केंद्रित किया जाना चाहिए।

2.6.1 तैयार उत्पाद समय उपचार (तनाव रिलीज)

नव उत्पादित दीवार पैनलों में अभी भी आंतरिक तनाव को कम कर दिया गया है, जो सीधे स्टैक्ड होने पर धीरे -धीरे विकृत करना आसान है।

समाधान: कटे हुए दीवार पैनल बड़े करीने से एक फ्लैट फूस पर स्टैक किए जाते हैं, और प्रत्येक ढेर की ऊंचाई 1.2 मीटर से अधिक नहीं होती है (भारी दबाव के कारण नीचे की विरूपण से बचने के लिए)। दीवार पैनलों को एक सामान्य तापमान (20-25) में रखा जाता है℃) और आंतरिक तनाव को स्वाभाविक रूप से जारी करने के लिए 7-10 दिनों के लिए हवादार वातावरण। इस प्रक्रिया को "टाइम इफेक्ट ट्रीटमेंट" कहा जाता है।

2.6.2 मानकीकृत भंडारण और परिवहन

भंडारण का वातावरण आर्द्र है: लकड़ी का पाउडर नमी को अवशोषित करता है और फैलता है, जिसके परिणामस्वरूप दीवार बोर्ड झुकता है;

परिवेश के तापमान का जबरदस्त परिवर्तन: प्लास्टिक थर्मल विस्तार और ठंड संकुचन तेज हो जाता है, जिससे युद्ध होता है।

आरएक्स:

भंडारण गोदाम: सूखा रखें (सापेक्ष आर्द्रता≤60%), हवादार, प्रत्यक्ष सूर्य के प्रकाश और गर्मी स्रोत के पास (जैसे हीटिंग, बॉयलर) से बचें;

स्टैकिंग विधि: दीवार के पैनलों को एक वैकल्पिक तरीके से "आमने-सामने, बैक टू बैक" स्टैक किया जाना चाहिए, जो हवा के परिसंचरण को सुनिश्चित करने के लिए बीच में लकड़ी के स्ट्रिप्स (50-100 मिमी) द्वारा अलग किया जाता है; जमीन पर आक्रमण करने से नमी को रोकने के लिए नीचे की ओर कुशन लकड़ी (जमीन से कम से कम 10 सेमी ऊपर) के साथ उठाया जाना चाहिए;

परिवहन प्रक्रिया: बारिश से बचने के लिए रेनप्रूफ कपड़े के साथ कवर; संपीड़न और टक्कर से बचने के लिए लोडिंग और अनलोडिंग के दौरान सावधानी से संभालें।

अंदाज़ करना

लकड़ी-प्लास्टिक समग्र WPC दीवार पैनलों की विरूपण चुनौती एक "प्रणालीगत प्रक्रिया" का प्रतिनिधित्व करती है, जिसमें एक व्यापक वर्कफ़्लो के पालन की आवश्यकता होती है: कच्चे माल में नमी नियंत्रण→ समान प्लास्टिसाइजेशन→ क्रमिक शीतलन→ तनाव -विमोचन→ मानकीकृत भंडारण। आंतरिक तनाव संचय को कम करने के लिए लकड़ी के फाइबर और प्लास्टिक की अलग -अलग विशेषताओं को संतुलित करने में महत्वपूर्ण है। अनुकूलित उपकरणों और गुणवत्ता की निगरानी के साथ -साथ महत्वपूर्ण मापदंडों (विशेष रूप से नमी सामग्री, तापमान और शीतलन दरों) को सटीक रूप से विनियमित करके, उत्पादन आवश्यकताओं और अनुप्रयोग की जरूरतों को पूरा करते हुए, 1%के भीतर विरूपण को नियंत्रित किया जा सकता है।